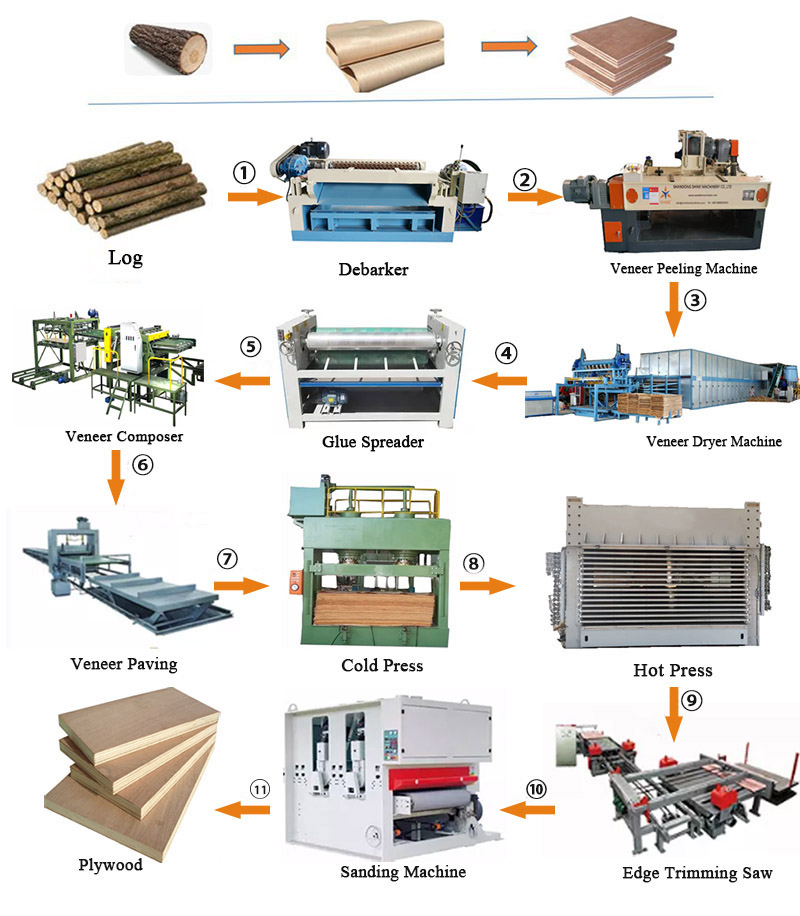

Proses produksi kayu lapis

Proses produksi kayu lapis adalah proses multi-langkah yang melibatkan pemrosesan bahan baku, produksi veneer, perekatan dan penekanan, dan pasca pemrosesan. Berikut adalah proses produksi utama:

1. Pemrosesan log

Potong: Potong log menjadi panjang yang cocok untuk mengelupas atau merencanakan (biasanya 2,6 meter atau ukuran khusus).

Debarking: Menghapus kulit untuk mengurangi dampak kotoran pada proses selanjutnya.

Memasak dan Pelunakan (Opsional): Rendam atau memasak kayu (suhu sekitar 60-80 ℃) untuk melembutkan serat kayu untuk mengelupas.

2. Produksi Veneer

Pemotongan mutiara (proses utama):

Perbaiki log yang lunak pada mesin pengupas dan putar untuk memotong veneer kontinu (ketebalan 0,1-4mm).

Planing (Kebutuhan Khusus):

Untuk kayu dengan persyaratan tekstur tinggi (seperti panel dekoratif), perencanaan digunakan untuk mendapatkan veneer dengan butiran lurus atau pola khusus.

Pengeringan veneer:

Kadar air dari veneer dikurangi menjadi 6-12% melalui pengering veneer (suhu 70-120 ℃) untuk mencegah deformasi setelah direkatkan.

3. Finishing veneer

Menyortir dan memperbaiki:

Hapus veneer yang rusak seperti retakan dan lubang cacing, dan perbaiki lubang atau retakan kecil.

Gluing:

Oleskan perekat (biasanya resin urea-formaldehyde, resin fenolik atau lem ramah lingkungan) secara merata di permukaan veneer, dengan jumlah sekitar 100-300g/m².

4. Perakitan (tumpang tindih)

Desain Struktural:

Veneer yang tumpang tindih (jumlah lapisan ganjil, seperti 3 lapisan, 5 lapisan) sesuai dengan prinsip "butiran kayu vertikal dari lapisan yang berdekatan" untuk memastikan kekuatan seimbang.

Pengaturan Simetris:

Gunakan veneer berkualitas tinggi untuk lapisan permukaan, dan kayu lebih tebal atau berbiaya rendah untuk lapisan inti.

5. Penekanan panas

Pra-penekan (opsional):

Fiksasi tekanan awal veneer untuk mengurangi misalignment selama penekanan panas.

Hot Pressing:

Dalam tekan panas (suhu 110-140 ℃, tekanan 1.0-1.5mpa, waktu 1-1.5 menit/mm ketebalan), perekat disembuhkan untuk membentuk papan yang stabil.

6. Pasca pemrosesan

Pendinginan dan Curing:

Secara alami dingin dan berdiri selama 24-48 jam untuk melepaskan stres internal dan menstabilkan ukurannya.

Pemangkasan dan pengamplasan:

Potong menjadi ukuran standar (seperti 1220 × 2440mm), pasir permukaan sampai rata dan halus.

Penilaian dan inspeksi:

Kekuatan kelas, kadar air, dan penampilan sesuai dengan standar nasional (seperti GB/T 9846).

7. Perawatan Khusus (Opsional)

Perawatan Veneer: Lapisan dekoratif tambahan (seperti veneer, kertas yang diresapi melamin).

Perawatan Fungsional: tahan kelembaban (lem fenolik), api (perendaman tahan api), anti-korosi (pengobatan kimia), dll.

Poin Kontrol Kunci

Kualitas veneer: Ketebalan seragam dan tidak ada cacat.

Seleksi perekat: Perlindungan lingkungan (seperti kelas E0/E1), resistensi air.

Parameter penekanan panas: suhu, tekanan, dan waktu harus cocok dengan jenis lem dan ketebalan.

Kontrol Kadar Kelembaban: Hindari warping atau retak papan.

Area aplikasi: Membangun bekisting, pembuatan furnitur, kotak pengemasan, kapal, dll.